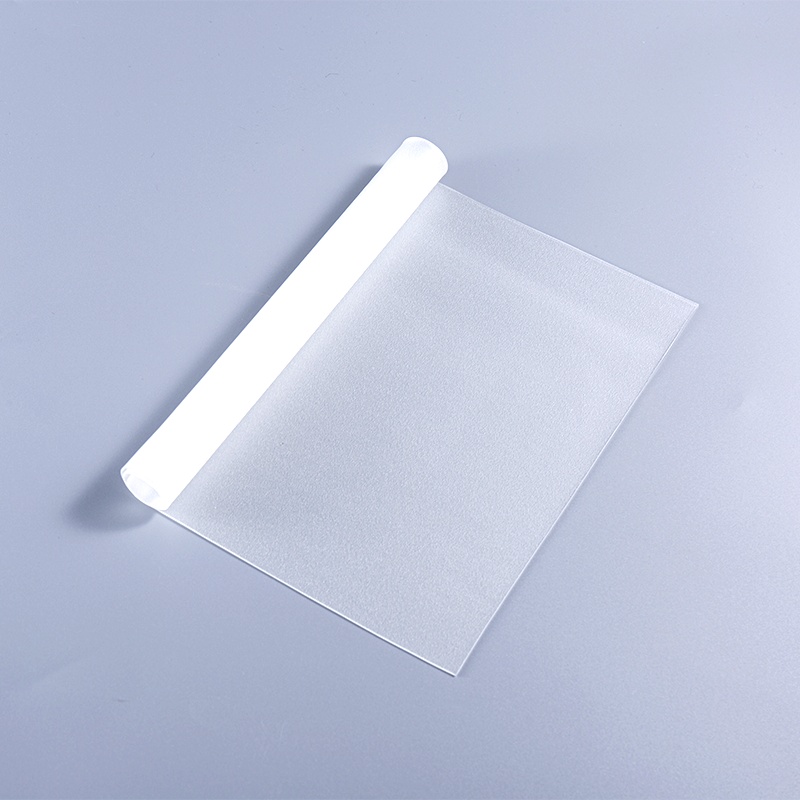

ภาพรวมของ Interlayer PVB อะคูสติกยานยนต์

ยานยนต์อะคูสติกโพลีไวนิลบิวทิรัล (PVB) interlayer เป็นฟิล์มโพลีเมอร์ชนิดพิเศษที่ใช้ในกระจกรถยนต์เคลือบเพื่อลดการส่งผ่านสัญญาณรบกวนอย่างมาก โดยยังคงรักษาความปลอดภัย ความใส และความทนทาน ต่างจากชั้น PVB แบบมาตรฐานตรงที่ PVB แบบอะคูสติกได้รับการออกแบบทางวิศวกรรมด้วยคุณสมบัติยืดหยุ่นหนืดที่ช่วยลดการสั่นสะเทือนของเสียง ทำให้เป็นวัสดุที่สำคัญสำหรับยานพาหนะสมัยใหม่ที่เน้นความสะดวกสบาย ประสบการณ์การขับขี่ระดับพรีเมี่ยม และการปฏิบัติตามกฎระเบียบด้านเสียงที่เข้มงวดมากขึ้น

ในตลาดยานยนต์ในปัจจุบัน ผู้บริโภคคาดหวังว่าห้องโดยสารจะเงียบขึ้น โดยเฉพาะอย่างยิ่งในรถยนต์ไฟฟ้าซึ่งมีเสียงรบกวนจากเครื่องยนต์น้อยที่สุด และเสียงจากถนน ลม และยางจะสังเกตเห็นได้ชัดเจนยิ่งขึ้น ชั้นประสานอะคูสติก PVB จัดการกับความท้าทายนี้โดยการดูดซับและกระจายพลังงานเสียงในช่วงความถี่ที่กว้าง โดยไม่กระทบต่อประสิทธิภาพทางแสงหรือความต้านทานแรงกระแทก

องค์ประกอบและโครงสร้างของวัสดุ

โดยทั่วไปแล้ว Interlayers แบบอะคูสติก PVB จะถูกสร้างขึ้นโดยใช้การออกแบบชั้นเดียวหลายชั้นหรือแบบดัดแปลง โพลีเมอร์พื้นฐานคือโพลีไวนิลบิวไทรัล รวมกับพลาสติไซเซอร์ โปรโมเตอร์การยึดเกาะ และสารเติมแต่งที่เป็นกรรมสิทธิ์ซึ่งช่วยเพิ่มพฤติกรรมการหน่วงของเสียง สูตรนี้มีความสมดุลอย่างระมัดระวังเพื่อให้แน่ใจว่ามีการยึดเกาะกับกระจกอย่างแน่นหนา ในขณะเดียวกันก็ให้การลดทอนเสียงตามเป้าหมาย

การออกแบบชั้น Viscoelastic

กุญแจสำคัญในประสิทธิภาพเสียงอยู่ที่การตอบสนองแบบยืดหยุ่นหนืดของชั้นระหว่างชั้น เมื่อคลื่นเสียงทำให้กระจกสั่นสะเทือน PVB ยืดหยุ่นหนืดจะเปลี่ยนพลังงานกลส่วนหนึ่งให้เป็นความร้อน ลดความกว้างของการสั่นสะเทือน และจำกัดการส่งผ่านเสียงไปยังห้องโดยสารของรถยนต์

การยึดเกาะและสารเติมแต่งทางแสง

เพื่อให้มั่นใจในความน่าเชื่อถือในระยะยาว สูตรอะคูสติก PVB ได้รวมสารควบคุมการยึดเกาะที่ช่วยเพิ่มประสิทธิภาพการยึดเกาะกับพื้นผิวกระจก สารเติมแต่งความคมชัดของแสงช่วยลดหมอกควันและการบิดเบือนของสี ทำให้มั่นใจได้ว่ากระจกบังลมและหน้าต่างด้านข้างตรงตามมาตรฐานการมองเห็นของรถยนต์ที่เข้มงวด

ลักษณะประสิทธิภาพเสียงที่สำคัญ

หน้าที่หลักของ PVB อะคูสติกในรถยนต์คือการลดเสียงรบกวน โดยทั่วไปประสิทธิภาพของมันจะวัดโดยใช้การสูญเสียการส่งผ่านเสียง (STL) และดัชนีการลดเสียงแบบถ่วงน้ำหนักในความถี่ที่เกี่ยวข้องกับถนน ลม และเสียงเครื่องยนต์

- การลดทอนอย่างมีประสิทธิภาพในช่วง 1,000–4,000 Hz ซึ่งการได้ยินของมนุษย์มีความไวมากที่สุด

- ปรับปรุงการหน่วงการสั่นสะเทือนที่เกิดจากโครงสร้างที่ส่งผ่านกระจก

- ลดเสียงสะท้อนสูงสุดเมื่อเทียบกับกระจกลามิเนต PVB มาตรฐาน

คุณสมบัติเหล่านี้ช่วยให้ภายในห้องโดยสารเงียบขึ้น ลดความเมื่อยล้าของผู้ขับขี่ และรับรู้ถึงคุณภาพของรถยนต์ในระดับพรีเมี่ยมมากขึ้น

เปรียบเทียบกับ Interlayers PVB มาตรฐาน

แม้ว่าชั้นระหว่างชั้น PVB มาตรฐานจะมอบความปลอดภัยและเป็นฉนวนกันเสียงขั้นพื้นฐาน แต่ PVB แบบอะคูสติกได้รับการปรับให้เหมาะสมสำหรับการลดเสียงโดยเฉพาะ ตารางด้านล่างเน้นความแตกต่างโดยทั่วไประหว่างชั้นระหว่างชั้น PVB แบบมาตรฐานและแบบอะคูสติกในการใช้งานในยานยนต์

| คุณสมบัติ | PVB มาตรฐาน | อะคูสติก PVB |

| ฟังก์ชั่นหลัก | พันธะความปลอดภัย | การลดเสียงรบกวนเพื่อความปลอดภัย |

| การสูญเสียการส่งผ่านเสียง | ปานกลาง | สูง |

| การหน่วงแบบยืดหยุ่นหนืด | จำกัด | ปรับปรุง |

| การใช้งานทั่วไป | กระจกบังลมขั้นพื้นฐาน | กระจกบังลมแบบพรีเมียม, กระจกมองข้าง |

กระบวนการผลิตและการเคลือบ

ชั้นระหว่างชั้น PVB แบบอะคูสติกสำหรับยานยนต์ผลิตขึ้นผ่านกระบวนการอัดรีดและกระบวนการปฏิทินที่ได้รับการควบคุม เพื่อให้ได้ความหนา ความสม่ำเสมอ และคุณสมบัติทางกลที่แม่นยำ การควบคุมกระบวนการที่เข้มงวดเป็นสิ่งสำคัญ เนื่องจากการเปลี่ยนแปลงเพียงเล็กน้อยอาจส่งผลต่อประสิทธิภาพทั้งด้านเสียงและแสง

ขั้นตอนการเคลือบกระจก

- การทำความสะอาดและการเตรียมแผ่นกระจก

- การวางตำแหน่งของชั้นอะคูสติก PVB ระหว่างชั้นกระจก

- กดล่วงหน้าเพื่อเอาอากาศออกและให้แน่ใจว่ามีการสัมผัสกัน

- การประมวลผลด้วยหม้อนึ่งความดันภายใต้ความร้อนและความดัน

ขั้นตอนการนึ่งฆ่าเชื้อจะกระตุ้นคุณสมบัติการยึดเกาะและความยืดหยุ่นหนืดของ PVB ทำให้เกิดเป็นลามิเนตใสแบบถาวรพร้อมประสิทธิภาพเสียงที่ดีขึ้น

การใช้งานด้านยานยนต์

ฉนวนกันเสียง PVB แบบอะคูสติกถูกนำมาใช้กันอย่างแพร่หลายในหลายพื้นที่ของกระจกรถยนต์ ขึ้นอยู่กับระดับการลดเสียงรบกวนที่ต้องการและความสมดุลระหว่างต้นทุนและประสิทธิภาพ

- กระจกบังลมหน้าเพื่อลดเสียงรบกวนในห้องโดยสารโดยรวม

- หน้าต่างด้านหน้าและด้านหลังสำหรับการควบคุมเสียงรบกวนเฉพาะจุด

- ระบบหลังคาแบบพาโนรามาเพื่อลดเสียงลมและฝน

ยานพาหนะระดับพรีเมียมและรถยนต์ไฟฟ้ามักใช้อะคูสติก PVB ในตำแหน่งกระจกหลายตำแหน่ง เพื่อให้ได้สภาพแวดล้อมภายในที่เงียบสงบสม่ำเสมอ

สิทธิประโยชน์สำหรับรถยนต์ไฟฟ้าและไฮบริด

ในรถยนต์ไฟฟ้าและไฮบริด การไม่มีเสียงรบกวนจากเครื่องยนต์แบบเดิมๆ ทำให้แหล่งกำเนิดเสียงอื่นๆ โดดเด่นยิ่งขึ้น เสียงยาง เสียงลมปั่นป่วน และปฏิกิริยาของพื้นผิวถนน กลายเป็นปัจจัยสำคัญต่อระดับเสียงในห้องโดยสาร

ชั้นประสาน PVB แบบอะคูสติกช่วยชดเชยสิ่งนี้โดยกำหนดเป้าหมายเสียงรบกวนความถี่กลางถึงสูง ปรับปรุงคุณภาพการรับรู้ และสนับสนุนภาพลักษณ์ของแบรนด์ที่เงียบสงบที่เกี่ยวข้องกับการขับเคลื่อนด้วยไฟฟ้า

การปฏิบัติตามกฎระเบียบและความปลอดภัย

นอกเหนือจากประสิทธิภาพด้านเสียงแล้ว ชั้นระหว่างชั้น PVB ของยานยนต์ต้องเป็นไปตามมาตรฐานด้านความปลอดภัยและกฎระเบียบที่เข้มงวด ซึ่งรวมถึงความต้านทานต่อแรงกระแทก การคงสภาพของกระจกหลังจากการแตกหัก และการปฏิบัติตามกฎระเบียบด้านกระจกรถยนต์ระดับภูมิภาค

Acoustic PVB ได้รับการออกแบบมาเพื่อให้ประสิทธิภาพด้านความปลอดภัยที่เทียบเท่าหรือเหนือกว่าเมื่อเปรียบเทียบกับ PVB มาตรฐาน เพื่อให้มั่นใจว่าการควบคุมเสียงรบกวนที่ได้รับการปรับปรุงจะไม่กระทบต่อการปกป้องผู้โดยสาร

คุณภาพแสงและความทนทาน

กระจกรถยนต์ต้องการคุณภาพการมองเห็นที่ยอดเยี่ยม รวมถึงหมอกควันต่ำ การบิดเบือนน้อยที่สุด และการส่งผ่านแสงที่สม่ำเสมอ ชั้นฉนวนกันเสียง PVB ได้รับการออกแบบทางวิศวกรรมเพื่อให้ตรงตามข้อกำหนดเหล่านี้ แม้ว่าจะมีการปรับเปลี่ยนโครงสร้างวิสโคอีลาสติกแล้วก็ตาม

ความทนทานในระยะยาวก็มีความสำคัญเช่นกัน ชั้นระหว่างชั้นต้องทนต่อรังสียูวี การหมุนเวียนของอุณหภูมิ และความชื้น โดยไม่เกิดการหลุดลอก สีเหลือง หรือสูญเสียประสิทธิภาพเสียงตลอดอายุการใช้งานของยานพาหนะ

ข้อควรพิจารณาในการออกแบบสำหรับ OEM และโปรเซสเซอร์แก้ว

เมื่อเลือกอินเตอร์เลเยอร์อะคูสติก PVB ผู้ผลิต OEM และโปรเซสเซอร์แก้วจะต้องสร้างสมดุลระหว่างประสิทธิภาพ ต้นทุน และความเข้ากันได้ในการผลิต ปัจจัยต่างๆ เช่น ความหนาของชั้นระหว่างชั้น ลักษณะการหน่วง และช่วงอุณหภูมิในการประมวลผล มีอิทธิพลต่อผลลัพธ์สุดท้าย

การกำหนดค่าความหนาและเลเยอร์

การกำหนดค่า PVB แบบอะคูสติกที่หนาขึ้นหรือหลายชั้นสามารถลดเสียงรบกวนได้ดีขึ้น แต่อาจเพิ่มน้ำหนักและต้นทุน ทีมออกแบบมักจะปรับโครงสร้างเลเยอร์ให้เหมาะสมเพื่อกำหนดเป้าหมายความถี่เสียงเฉพาะที่เกี่ยวข้องกับแพลตฟอร์มของยานพาหนะ

วิธีการควบคุมและทดสอบคุณภาพ

เพื่อให้มั่นใจถึงประสิทธิภาพที่สม่ำเสมอ แผ่นระหว่างชั้นอะคูสติก PVB และชุดกระจกลามิเนตต้องได้รับการควบคุมและทดสอบคุณภาพอย่างครอบคลุม การประเมินทั่วไป ได้แก่ การทดสอบการส่งผ่านเสียง การวัดความแข็งแรงของการยึดเกาะ และการตรวจสอบด้วยแสง

- การทดสอบการสูญเสียการส่งผ่านเสียงในห้องอะคูสติก

- การทดสอบการยึดเกาะของ Pummel สำหรับการยึดติดแก้ว

- การวัดหมอกควันและการส่งผ่านแสง

การทดสอบเหล่านี้ช่วยตรวจสอบว่าชุดการผลิตแต่ละชุดเป็นไปตามข้อกำหนดด้านเสียงและความปลอดภัย

แนวโน้มในอนาคตของเทคโนโลยี Acoustic PVB

ในขณะที่สถาปัตยกรรมของยานพาหนะมีการพัฒนา เทคโนโลยี interlayer PVB แบบอะคูสติกยังคงก้าวหน้าต่อไป การพัฒนาในอนาคตมุ่งเน้นไปที่การลดความถี่ให้กว้างขึ้น ความหนาของวัสดุลดลง และการพัฒนาความยั่งยืนผ่านพลาสติกไซเซอร์ชีวภาพและสูตรที่สามารถรีไซเคิลได้

การบูรณาการเข้ากับเทคโนโลยีกระจกอัจฉริยะ เช่น ความเข้ากันได้ของจอแสดงผลบนกระจกหน้าและการเคลือบควบคุมแสงอาทิตย์ ยังช่วยขับเคลื่อนนวัตกรรม โดยต้องใช้วัสดุ PVB แบบอะคูสติกเพื่อมอบฟังก์ชันที่หลากหลายในชั้นเดียว

สรุป: มูลค่าเชิงกลยุทธ์ของอะคูสติก PVB Interlayers

แผ่นกันเสียงโพลีไวนิลบิวไทรอลสำหรับยานยนต์มีบทบาทสำคัญในการมอบประสบการณ์การขับขี่ที่เงียบกว่า สะดวกสบายกว่า และมีคุณภาพสูงกว่า ด้วยการรวมระบบกันสะเทือนแบบยืดหยุ่นหนืดขั้นสูงเข้ากับความปลอดภัยและประสิทธิภาพการมองเห็นที่ได้รับการพิสูจน์แล้ว PVB แบบอะคูสติกช่วยให้ผู้ผลิตรถยนต์สามารถตอบสนองความคาดหวังของผู้บริโภคและข้อกำหนดด้านกฎระเบียบได้

สำหรับ OEM ผู้แปรรูปแก้ว และซัพพลายเออร์วัสดุ การทำความเข้าใจคุณลักษณะทางเทคนิคและข้อควรพิจารณาในการใช้งานของอินเทอร์เลเยอร์ PVB แบบอะคูสติกถือเป็นสิ่งสำคัญในการเพิ่มประสิทธิภาพระบบกระจกรถยนต์ และบรรลุความได้เปรียบในการแข่งขันในระยะยาวในตลาดยานยนต์ที่ไวต่อเสียงมากขึ้น